德沃克一文讀懂 PLM、ERP、APS、MES幾種信息系統(tǒng)的數(shù)據(jù)集成

在現(xiàn)代制造業(yè)中,信息系統(tǒng)如PLM(產(chǎn)品生命周期管理)、ERP(企業(yè)資源規(guī)劃)、APS(高級計劃與排程)、MES(制造執(zhí)行系統(tǒng))發(fā)揮著關鍵作用。這些系統(tǒng)往往獨立運行,導致數(shù)據(jù)孤島問題,影響企業(yè)效率。本文將深入解析這四種系統(tǒng)的核心功能,并探討如何實現(xiàn)它們之間的數(shù)據(jù)集成,以提升整體運營水平。

一、核心信息系統(tǒng)概述

- PLM(產(chǎn)品生命周期管理):PLM系統(tǒng)管理產(chǎn)品從概念設計到退役的全過程,涵蓋設計數(shù)據(jù)、文檔管理和變更控制。其核心是產(chǎn)品數(shù)據(jù)的一致性,確保設計、工藝和生產(chǎn)環(huán)節(jié)的協(xié)同。

- ERP(企業(yè)資源規(guī)劃):ERP系統(tǒng)整合企業(yè)財務、采購、銷售、庫存等核心業(yè)務流程,提供統(tǒng)一的資源視圖。它強調(diào)資源優(yōu)化和成本控制,是企業(yè)管理的中樞。

- APS(高級計劃與排程):APS系統(tǒng)專注于生產(chǎn)計劃和排程,基于約束條件(如設備能力、物料可用性)生成優(yōu)化方案,幫助實現(xiàn)精益生產(chǎn)。

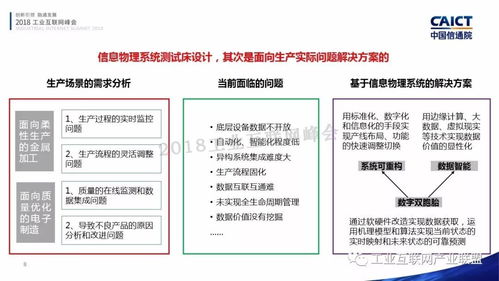

- MES(制造執(zhí)行系統(tǒng)):MES系統(tǒng)連接計劃層與車間層,實時監(jiān)控生產(chǎn)進度、質(zhì)量數(shù)據(jù)、設備狀態(tài)等,確保制造過程透明可控。

這些系統(tǒng)各有側(cè)重:PLM關注產(chǎn)品創(chuàng)新,ERP關注資源整合,APS關注計劃優(yōu)化,MES關注執(zhí)行控制。若各自為政,會導致數(shù)據(jù)冗余、信息延遲和決策失誤。

二、信息系統(tǒng)數(shù)據(jù)集成的必要性

數(shù)據(jù)集成是打破信息孤島的關鍵。通過整合PLM、ERP、APS和MES,企業(yè)可以實現(xiàn):

- 數(shù)據(jù)一致性:設計變更從PLM自動同步到ERP和MES,避免生產(chǎn)錯誤。

- 流程協(xié)同:APS基于ERP的庫存數(shù)據(jù)和MES的實時產(chǎn)能,生成更精準的排程。

- 效率提升:減少手動數(shù)據(jù)輸入,縮短產(chǎn)品上市時間。

- 決策支持:集成數(shù)據(jù)為管理層提供全景視圖,助力智能決策。

三、數(shù)據(jù)集成的實現(xiàn)路徑

實現(xiàn)PLM、ERP、APS、MES的集成需考慮以下步驟:

- 明確集成目標:確定關鍵數(shù)據(jù)流,如PLM的BOM(物料清單)同步到ERP,APS的排程指令下發(fā)到MES。

- 選擇集成技術:常用方法包括API接口、中間件平臺(如ESB企業(yè)服務總線)或云集成工具。德沃克等專業(yè)解決方案可提供標準化連接器。

- 數(shù)據(jù)映射與標準化:統(tǒng)一數(shù)據(jù)格式(如XML、JSON),確保PLM的設計數(shù)據(jù)與ERP的物料編碼一致。

- 實時與批處理結(jié)合:關鍵數(shù)據(jù)(如生產(chǎn)訂單狀態(tài))實時同步,非關鍵數(shù)據(jù)定期批量更新。

- 測試與優(yōu)化:通過試點項目驗證集成效果,持續(xù)監(jiān)控數(shù)據(jù)流,避免瓶頸。

四、集成案例與效益

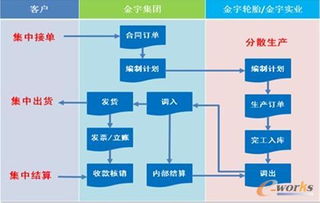

以汽車制造業(yè)為例,PLM管理車型設計,ERP處理訂單和采購,APS優(yōu)化生產(chǎn)計劃,MES監(jiān)控裝配線。通過集成:

- 設計變更從PLM自動傳遞到ERP,觸發(fā)采購更新。

- APS基于MES的實時設備數(shù)據(jù)調(diào)整排程,減少停機。

- 整體效率提升20%以上,質(zhì)量缺陷率降低15%。

五、挑戰(zhàn)與未來趨勢

集成過程中可能面臨系統(tǒng)兼容性、數(shù)據(jù)安全和成本挑戰(zhàn)。隨著工業(yè)4.0發(fā)展,云計算、物聯(lián)網(wǎng)和AI技術將推動更智能的集成,實現(xiàn)預測性維護和自適應生產(chǎn)。

PLM、ERP、APS、MES的數(shù)據(jù)集成是制造業(yè)數(shù)字化的基石。企業(yè)應制定整體戰(zhàn)略,借助德沃克等專業(yè)工具,構(gòu)建無縫的信息流,最終邁向智能制造新時代。

如若轉(zhuǎn)載,請注明出處:http://www.hkbaby.cn/product/29.html

更新時間:2026-01-08 00:20:40